Garderobe aus Aluminium im Sandgussverfahren.

Projekt

Aluminium-Sandguss ist der Einstieg in die urformenden Verfahren. Ziel des Projektes sind der Entwurf und die Herstellung von Gussteilen, die in Verbindung mit anderen Materialien und Halbzeugen Produkte mit Kleinserientauglichkeit ergeben. Die Zusammenarbeit im Projekt mit einer Gießerei ermöglicht die Produktion fertiger Aluminium-Gussteile.

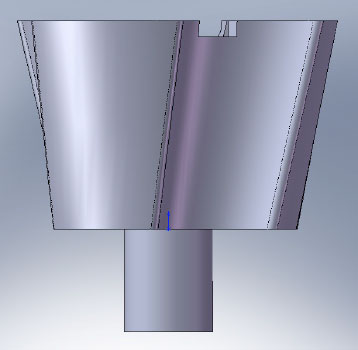

An erster Stelle steht die Idee Gussteile als Bauelemente, Knoten, Verbinder, Beschläge etc. mit anderen Materialien und Funktionen zu kombinieren. An zweiter Stelle steht die verfahrenstechnisch korrekte Umsetzung eines Entwurfes in eine serientaugliche Geometrie. Diese Geometrie ist in unseren Uni- Werkstätten mittels CNC Fräse in ein sandgusstaugliches Form-Modell zu überführen, um anschließend in der Gießerei produziert zu werden.

Design erkennt mittlerweile, dass viele Nutzer ihr nahes Umfeld selbst gestalten möchten.

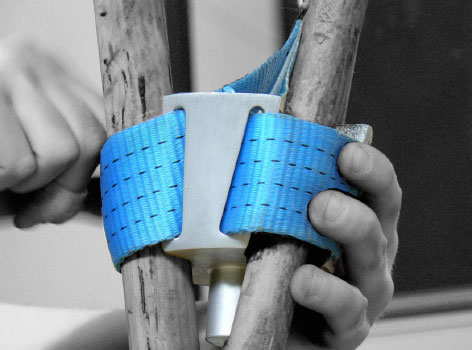

Bei unserer Garderobe Astrein vollendet der Nutzer die markante oder elegante Form selbst. Er definiert mit den Ästen die Vielfalt, die seinem Gebrauch entspricht. Denn wir designen keine Geschichten und keine Labels.

Basis

Zu Beginn unseres Projektes beschlossen wir dem allbekannten Verkanten dreier Stöcke endlich sicheren Stand zu geben. Dabei haben wir eine Form entwickelt, die den drei Ästen eine Führung bietet und mit einem Gurtband gespannt wird. Um diese komplexe Form herzustellen, wählten wir das Aluminiumsandgussverfahren. Dabei wird die Form in einen Kasten mit Sand eingedrückt und mit flüssigen Aluminium aufgefüllt.

Dieser Prozess ermöglicht auch Kleinserien, wie die unserer Garderobe Astrein. Bei unserer Form kann man noch in den Einkerbungen die raue Oberfläche sehen, die typisch für dieses Sandgussverfahren ist.